Технология

Реальный отзыв клиента о ремонте гидротрансформатора KIA

Реальный отзыв клиента о ремонте гидротрансформатора OPEL

Реальный отзыв клиента о ремонте гидротрансформатора MERCEDES

Реальный отзыв клиента о ремонте гидротрансформатора MINI COOPER

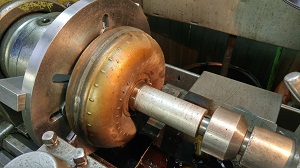

0) Наши сварочные стенды сделаны из высокоточных и очень прочных на изгиб и кручение токарных станков производства СССР. Каждый станок весит 3 тонны и перед переоборудованием прошёл полный КАПИТАЛЬНЫЙ ремонт на заводе с восстановлением геометрических параметров до состояния нового. Далее, он дорабатывался для сварки гидротрансформаторов исходя из максимальной точности и жёсткости комплектующих. Жёсткость такого сварочного стенда во много раз превосходит аналогичное оборудование других производителей. Это позволило добиться точности сборки, превышающей возможности аналогичного оборудования других фирм. Сварочные стенды оснащены дорогостоящим оборудованием премиальной немецкой фирмы LORCH, что позволяет добиться идеального шва — как с виду, так и по прочностным характеристикам и герметичности.

Как производится ремонт гидротрансформатора АКПП:

1) Приёмка в ремонт и разборка

После того, как вы сдаёте гидротрансформатор к нам в ремонт, наши сотрудники тщательно осматривают его на предмет наличия внешних повреждений. Далее из него сливается масло, и он устанавливается при помощи специальных приспособлений (для каждой модели своих) на токарный станок. Мастер будет аккуратно срезать сварной шов и разъединять гидротрансформатор на две половины. Перед резкой мастер, вращая его на станке, смотрит, насколько он ровно сварен и не погнута ли шейка, по которой ходит сальник. Далее происходит сам процесс срезания сварного шва, при котором мастер старается снять минимальное количество металла с корпуса и крышки гидротрансформатора для того, чтобы Вы избежали оплаты надставки корпуса при сварке.

После того, как вы сдаёте гидротрансформатор к нам в ремонт, наши сотрудники тщательно осматривают его на предмет наличия внешних повреждений. Далее из него сливается масло, и он устанавливается при помощи специальных приспособлений (для каждой модели своих) на токарный станок. Мастер будет аккуратно срезать сварной шов и разъединять гидротрансформатор на две половины. Перед резкой мастер, вращая его на станке, смотрит, насколько он ровно сварен и не погнута ли шейка, по которой ходит сальник. Далее происходит сам процесс срезания сварного шва, при котором мастер старается снять минимальное количество металла с корпуса и крышки гидротрансформатора для того, чтобы Вы избежали оплаты надставки корпуса при сварке.

2) Первичный осмотр

После разрезания все детали раскладываются на столе и тщательно осматриваются на предмет повреждений. Те детали, которые имеют по нашему опыту маленький срок службы (это некоторые подшипники, либо фрикционы блокировки на некоторых моделях) сразу откладываются в сторону и при ремонте подлежат замене на новые вне зависимости от их внешнего состояния. Нами накоплена большая статистика поломок разных моделей, мы знаем все слабые места и какие детали лучше заменить на новые сразу, не дожидаясь, пока они рассыплются и разнесут всё остальное, что приведёт к повторному дорогостоящему ремонту не только гидротрансформатора, но и коробки передач.

После разрезания все детали раскладываются на столе и тщательно осматриваются на предмет повреждений. Те детали, которые имеют по нашему опыту маленький срок службы (это некоторые подшипники, либо фрикционы блокировки на некоторых моделях) сразу откладываются в сторону и при ремонте подлежат замене на новые вне зависимости от их внешнего состояния. Нами накоплена большая статистика поломок разных моделей, мы знаем все слабые места и какие детали лучше заменить на новые сразу, не дожидаясь, пока они рассыплются и разнесут всё остальное, что приведёт к повторному дорогостоящему ремонту не только гидротрансформатора, но и коробки передач.

3) Мойка гидротрансформатора, дефектация и выполнение дополнительных ремонтных работ

Далее все детали отправляются в специальные мойки — одна для крупных металлических и пластиковых деталей, а вторая для мелких деталей и для фрикционов блокировки, которые моются в специальном растворителе. После того, как детали помоются приблизительно 20 минут, они вынимаются из мойки и насухо обдуваются сжатым воздухом. Далее происходит повторный осмотр уже сухих чистых деталей, разложенных на столе после мойки, так как на грязных деталях не всегда можно заметить повреждения. В данный момент принимается решение о том, какие новые детали нужно взять со склада, чтобы установить в Ваш гидротрансформатор. Также мастер смотрит, понадобятся ли дополнительные работы, такие как замена шейки гидротрансформатора, переклёпка ступицы турбины или переклейка фрикциона блокировки, а также усиление лопаток на крышке и турбине и другие работы по устранению слабых мест этой модели. После выполнения всех необходимых дополнительных работ гидротрансформатор комплектуется необходимыми новыми деталями со склада и передаётся мастеру-сборщику.

Далее все детали отправляются в специальные мойки — одна для крупных металлических и пластиковых деталей, а вторая для мелких деталей и для фрикционов блокировки, которые моются в специальном растворителе. После того, как детали помоются приблизительно 20 минут, они вынимаются из мойки и насухо обдуваются сжатым воздухом. Далее происходит повторный осмотр уже сухих чистых деталей, разложенных на столе после мойки, так как на грязных деталях не всегда можно заметить повреждения. В данный момент принимается решение о том, какие новые детали нужно взять со склада, чтобы установить в Ваш гидротрансформатор. Также мастер смотрит, понадобятся ли дополнительные работы, такие как замена шейки гидротрансформатора, переклёпка ступицы турбины или переклейка фрикциона блокировки, а также усиление лопаток на крышке и турбине и другие работы по устранению слабых мест этой модели. После выполнения всех необходимых дополнительных работ гидротрансформатор комплектуется необходимыми новыми деталями со склада и передаётся мастеру-сборщику.

4) Последний осмотр мастером-сборщиком и подготовительные работы

На этом этапе происходит последний, третий тщательный осмотр всех внутренних и внешних деталей, а также контроль качества произведённых дополнительных работ. Если у мастера в процессе осмотра появляются какие-либо замечания, гидротрансформатор дорабатывается дополнительно и возможно дополучение со склада новых деталей. Таким образом, осмотр и контроль качества проводится трижды тремя разными мастерами, чтобы никакие проблемы не укрылись от нашего взгляда. Далее происходят расточка корпуса для сборки и протачивание поверхности под новый фрикцион. Здесь тоже есть свои тонкости: очень важно расточить корпус именно настолько, чтобы две половины гидротрансформатора заходили друг в друга свободно, но без большого зазора. Иначе получится большая щель между двумя половинами, что приведёт к дополнительному биению после сварки, как при ремонте в других мастерских. Проточка корпуса под новый фрикцион тоже производится аккуратно — необходимо срезать минимальный слой металла, чтобы не истончать корпус. Также нельзя допускать, чтобы резец врезался в угол корпуса, так как в этом месте корпус может впоследствии треснуть. К сожалению, не все мастерские думают о таких «мелочах» в погоне за количеством сделанной работы, совершенно забывая о качестве.

На этом этапе происходит последний, третий тщательный осмотр всех внутренних и внешних деталей, а также контроль качества произведённых дополнительных работ. Если у мастера в процессе осмотра появляются какие-либо замечания, гидротрансформатор дорабатывается дополнительно и возможно дополучение со склада новых деталей. Таким образом, осмотр и контроль качества проводится трижды тремя разными мастерами, чтобы никакие проблемы не укрылись от нашего взгляда. Далее происходят расточка корпуса для сборки и протачивание поверхности под новый фрикцион. Здесь тоже есть свои тонкости: очень важно расточить корпус именно настолько, чтобы две половины гидротрансформатора заходили друг в друга свободно, но без большого зазора. Иначе получится большая щель между двумя половинами, что приведёт к дополнительному биению после сварки, как при ремонте в других мастерских. Проточка корпуса под новый фрикцион тоже производится аккуратно — необходимо срезать минимальный слой металла, чтобы не истончать корпус. Также нельзя допускать, чтобы резец врезался в угол корпуса, так как в этом месте корпус может впоследствии треснуть. К сожалению, не все мастерские думают о таких «мелочах» в погоне за количеством сделанной работы, совершенно забывая о качестве.

5) Установка гидротрансформатора на сварочный станок и подготовка к сварке

Две половинки со всеми установленными внутри деталями ставятся на сварочный станок через необходимые высокоточные приспособления (разные для разных моделей) и зажимаются в два патрона, идеально соосных друг другу. Перед установкой все соприкасающиеся установочные поверхности тщательно протираются и проверяются, чтобы наличие там грязи или мелких опилок не могло повлиять на результат. Тут надо заметить, что раз в несколько месяцев соосность патронов обязательно проверяется, при необходимости производятся регулировки оборудования и шлифовка зажимающих кулачков — мы всегда содержим наше оборудование в идеальном состоянии.

Две половинки со всеми установленными внутри деталями ставятся на сварочный станок через необходимые высокоточные приспособления (разные для разных моделей) и зажимаются в два патрона, идеально соосных друг другу. Перед установкой все соприкасающиеся установочные поверхности тщательно протираются и проверяются, чтобы наличие там грязи или мелких опилок не могло повлиять на результат. Тут надо заметить, что раз в несколько месяцев соосность патронов обязательно проверяется, при необходимости производятся регулировки оборудования и шлифовка зажимающих кулачков — мы всегда содержим наше оборудование в идеальном состоянии.

6) Сварка и проверка гидротрансформатора

Следующий этап работы — сварка. После установки гидротрансформатора на сварочный станок, всех подготовительных работ и проверки происходит прихват сваркой двух половин друг к другу на шести точках. Далее мастер предварительно проверяет соосность двух половин по индикатору с точностью более чем одна сотая миллиметра. Если несоосность хотя бы приближается к значению, в два раза меньшему, чем заводской допуск — трансформатор разрезается и прихватывается заново. После того, как мастер убедился, что две половины прихвачены друг к другу ровно, он смотрит, с какого места нужно начать сварочный шов, чтобы биение после сварки было наименьшим. Потом мастер решает какие параметры тока и какую скорость вращения установить для вашего трансформатора для лучшего результата. Только после этого производится сама сварка — она происходит в автоматическом режиме примерно в течение 2-3 минут по кругу. После сварки трансформатор ещё раз тщательнейшим образом проверяется на осевое биение и герметичность, и только если всё нормально, он поступает на выдачу клиенту.

На видео обычный среднестатистический результат нашего ремонта — биение 6 сотых миллиметра при допустимом биении в 3 десятых.

Мы восстанавливаем трансформаторы криво сваренные или испорченные в других сервисах и мастерских. Все запасные части у нас всегда в наличии, что позволяет осуществить ремонт в течение суток, а для иногородних клиентов в день обращения. Исключение составляют редкие случаи, когда повреждения настолько серьёзны, что требуется трансформатор-донор. Если у нас нет такого, мы своими силами попытаемся осуществить поиск в течение нескольких дней. В некоторых случаях, если детали, необходимые для ремонта, не поставляются производителем, мы можем осуществить изготовление некоторых запасных частей, например хабов (шеек), полностью идентичных оригинальным (по материалу, твёрдости и размерам).

У нас индивидуальный подход к каждому клиенту — мастер покажет Вам все поломки и подробно всё объяснит: разборка и дефектация Вашего трансформатора происходит сразу и прямо при Вас. Цена зависит от разрушений и износа, которые будут обнаружены при вскрытии.

О том как не сломать гидротрансформатор после ремонта смотрите тут: